2022年4月28日

住友ベークライト株式会社(本社:東京都品川区、代表取締役社長:藤原一彦)は、「射出成形の大型部品に対応した熱硬化性成形材料」および「熱硬化性樹脂流動―構造連成解析技術」を構築し、日精樹脂工業株式会社製280トン射出成形機により、国内初の熱硬化性大型成形部品(成形品重量~1.5kg)を射出成形にて実現しました。

検討背景

近年、温室効果ガス削減によるカーボンニュートラル達成に向け各産業で対応が進む中、自動車産業は電動化対応を加速しております。その中で、軽量化や製造時の二酸化炭素排出量の削減などの観点から樹脂化のニーズは益々高まっております。

大型成形対応熱硬化性樹脂の射出成形技術

|

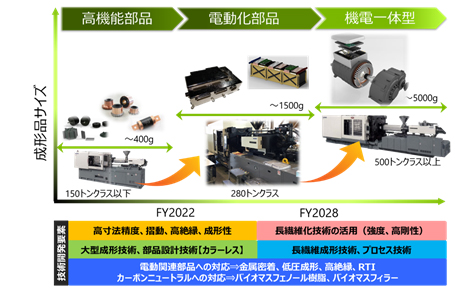

当社はこれまでに小型部品で培ってきた要素技術をもとに、大型部品の樹脂化を目指してきました(図1)。 |

図1 大型成形技術ロードマップ |

|

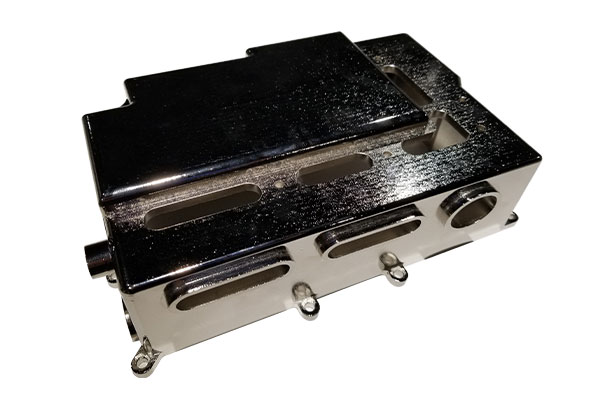

左:図2 大型成形試作部品 |

大型射出成形技術の特徴

- 製品重量1.5kgまでの大型部品の射出成形が可能

- これまでの成形機と同等の安定した連続成形の実現

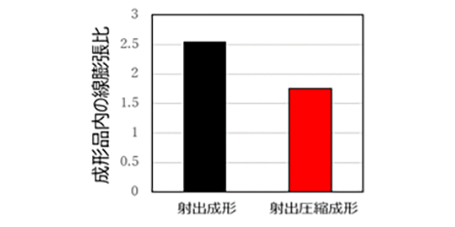

- 熱可塑性樹脂では不可能な射出圧縮成形工法の適用が可能

(射出圧縮成形工法は充填性(図4)、製品の異方性(図5)に加えて製品強度、寸法精度の向上効果が期待できます。)

(a)射出成形 (b)射出圧縮成形

図4 射出圧縮成形による高粘度材の充填性改善

図5 射出圧縮成形による異方性の低減(配向制御)

大型部品の樹脂化設計(熱硬化性樹脂流動―構造連成解析技術)

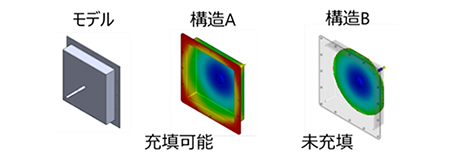

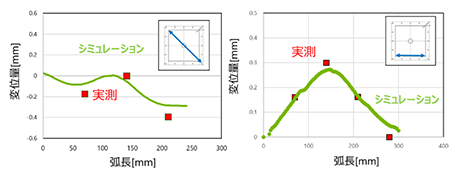

当社では、大型部品の樹脂化設計支援技術として、熱硬化性樹脂流動―構造連成解析技術を構築しました。本技術を適用することで大型部品の設計で懸念される事項に対して、成形中の樹脂の充填挙動解析(図6)や、繊維配向を考慮した成形品の強度および変形解析(図7)に基づき、最適な樹脂化設計を支援することが可能です。

図6 樹脂の充填挙動予測解析結果

(a)製品対角部の変形 (b)製品縁部の変形

図7 製品の変形解析比較結果

当社は、熱硬化性樹脂の特徴である耐熱性、耐燃性、絶縁性などの特性が求められるものの、大型であるがため樹脂化が難しかった電装部品、モーター周辺やEV用バッテリー周辺部品と言った製品に展開を進め、将来的に年間20億円以上の売り上げを見込んでいます。

関連情報

本件に関するお問い合わせ

住友ベークライト株式会社 高機能プラスチック製品事業本部 成形材料・成形品営業部

Tel:03-5462-4101