ご紹介

電気自動車 (EV) や再生可能エネルギー分野において急速に進む高電圧化ニーズにいち早く応えるために、住友ベークライトは耐熱性と電気絶縁性を兼ね備えた高絶縁高耐熱成形材料「スミコン®AM-3800」を開発。2024年10月よりサンプルワークを開始しました。今回は、研究開発を進めたHPP技術開発研究所、およびマーケティングを担当するHPP事業のマーケティング部を取材。開発秘話、および今後の展開についてご紹介します。

世の中の進化に応じた課題を克服し貢献する材料を開発

―― まずは、チームの紹介からお願いいたします

住友ベークライト HPP技術開発研究所

井川 亮一

| 井川: |

HPP技術開発研究所 複合材料部品開発研究部 第三グループの井川です。

私たちのグループは、これまで熱硬化性樹脂の成形材料の応用研究を進めてきましたが、新しい用途を切り開くために、今までにない機能を付与して、特長を尖らせ、世の中の進化に応じた課題を克服し貢献する材料を開発、お客様に提案する活動を進めています。 |

|---|

| 井上: |

井川と同じグループに所属している井上です。 |

|---|

住友ベークライト HPP技術開発研究所

井上 智晴

マテリアルソリューションズ営業本部/マーケティング部

谷澤 秀実

| 谷澤: |

HPP事業のマテリアルソリューションズ営業本部の中でマーケティング部に所属しています。 |

|---|

―― 今回、耐熱性と絶縁性に特徴のある高絶縁高耐熱成形材料「スミコン®AM-3800」を開発されましたが、その背景についてお話しいただけますか。

| 谷澤: |

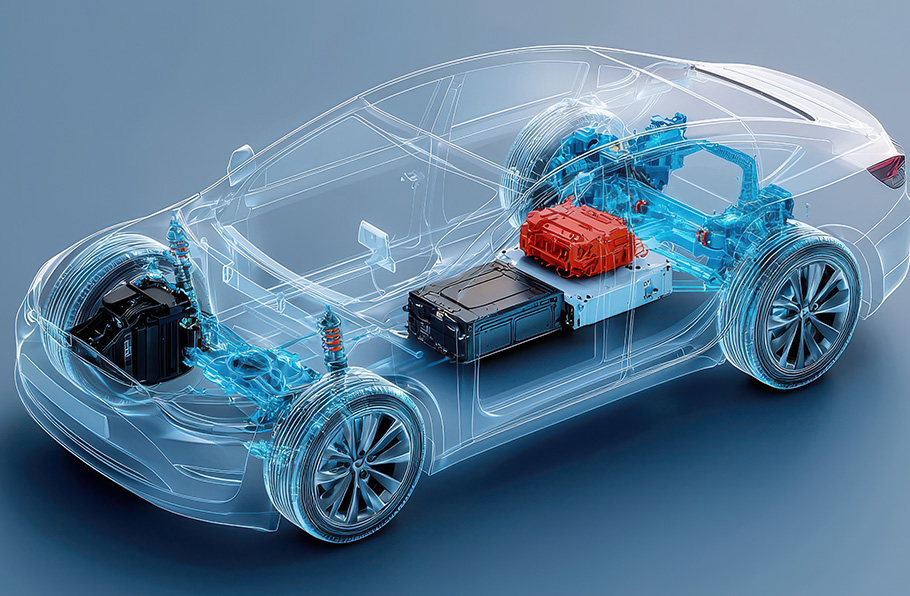

現在多くの国において、ガソリン車とディーゼル車の段階的廃止または最終的な禁止を目標に、電気自動車(EV)の数を増加させる法制化などが進んでいます。 自動車産業が大きく変わっていく可能性がある、この事態に直面し、我々としても失っていく商品がある一方、新たなニーズからビジネスチャンスを見出す必要があります。ただ、「こんなものがあります」と紹介するだけではお客様には届きません。お客様がどんなことを本当にやりたいのか、どういうことを求めているのか、先々、5~10年先になったら、自動車業界に身を置く方々が何を考えているのかをキャッチアップしながら情報を提供し、実際に具現化していただく必要があると考えていました。 |

|---|

| 井川: |

お客様との対話の中で、数年前から欧米を中心に電気自動車の需要の高まりによって、航続距離を伸ばしたい、充電を短くしたいという課題から、バッテリーの高電圧化が進んでいくというニーズがあることはすでにキャッチアップしていました。現在は 400 ボルトが主流ですが、今では 800 ボルトもよく聞くようになり、今後は1200ボルトに至るであろうことは容易に予測されます。それに伴い発生熱量の対処、絶縁性の確保が課題になることは間違いありません。そこで高絶縁かつ熱に強いという特性を持つ熱硬化性樹脂、ジアリルフタレートに着目しました。 そもそも成形材料は熱可塑も含め、ガラス繊維のような補強材なども配合しています。そういった意味で、電気特性は樹脂自身のレベル感と樹脂以外の添加剤の配合の工夫という両面でアップすることができます。ジアリルフタレートは、もともとの樹脂自身が持つ電気特性のレベルが非常に高いということが重要です。 ジアリルフタレート樹脂自体は我々が合成しているのではないので、サプライヤーである株式会社大阪ソーダとの協力体制の構築は必須でした。我々のコンセプトをお伝えし、樹脂そのものの改質と、当社の強みである配合レシピの開発を進めることで、市場にインパクトを与える尖った材料ができるのではないかと考えました。 |

|---|

どのようなコンセプトで高絶縁高耐熱成形材料「スミコン®AM-3800」の開発に望んだのでしょうか。

| 井川: |

新たな成形材料に追加したい機能、特性は山ほどありますが、その中で今回は、高絶縁と高耐熱の両立という部分に特化しました。まずは、ベースとなる材料を作って、その後、お客様からの要望をお聞きしながら改善して、より市場に合ったものにしていこうという考えです。 |

|---|---|

| 井上: |

はじめから、様々な機能を付与することもできると思いますが、そればかり追求するあまりお客様の声を聞く機会が少なくなっては勿体ないと思いました。まずはその基本となる材料を市場に出して、高絶縁と高耐熱を両立した材料はどうですかと、お客様に聞いてからニーズの多い機能を付与した方が、お客様にとっても良いのではないかと考えました。 |

| 谷澤: |

我々は、以前から、とある材料・素材があって、それに対してお客様の話や使い方などを聞いて、個々のお客様にカスタマイズしていくという形を取ってきました。基本的にはお客様に対して“こんなものを提案したい”“これだけ突出した機能が必要だろう”という思いを形にしていく、そこが応用研究としての自由度、強みだと思います。 |

| 谷澤: |

はじめから、あまり事細かに設計し過ぎてまっても、“このお客様には通用するけれども、売り先があまり広がらない”ということにもなりかねません。さりとて全方向に受けるものを作れるかというと、なかなかそう簡単にはいきません。しかし、ある程度絞っていけば、“一定の分野に対し基本となる材料ならば共通する課題に応える材料として売っていける” “こういう分野だったら、この特性とこの特性があれば、十分お客様に使ってもらえる”というところを集約できるのではないかと思います。 |

|---|

| 井川: |

そのあたりは、センスというかバランス感覚が必要なのかもしれませんね。しかも、製品は尖っているけれども安定して生産できないものはお客様にご紹介できません。ある程度市場性があって、ベースとして受け入れられて広がっていくだろうというイメージがあるから、生産も含めて提案できる形にしてお出しできます。我々の材料の用途は何であれ、加工方法を金型に入れるというのは100%間違いないので、それができないというのはありえません。 |

|---|

| 谷澤: |

そういった市場性については、我々マーケティング部隊がしっかりと捉えて、“この領域には今は手出ししなくてもいいのではないか”“むしろこちらの特性を持ったものを伸ばしていった方が、この分野では広く受け入れられる”など、いわゆるマーケティング戦略を立て、開発者と共有しながら進めていく必要があると思っています。 |

|---|

電気絶縁性と耐熱性、そして耐湿性に優れた素材

―― 改めて、高絶縁高耐熱成形材料「スミコン®AM-3800」の製品概要、および特性について教えてください。

| 井上: |

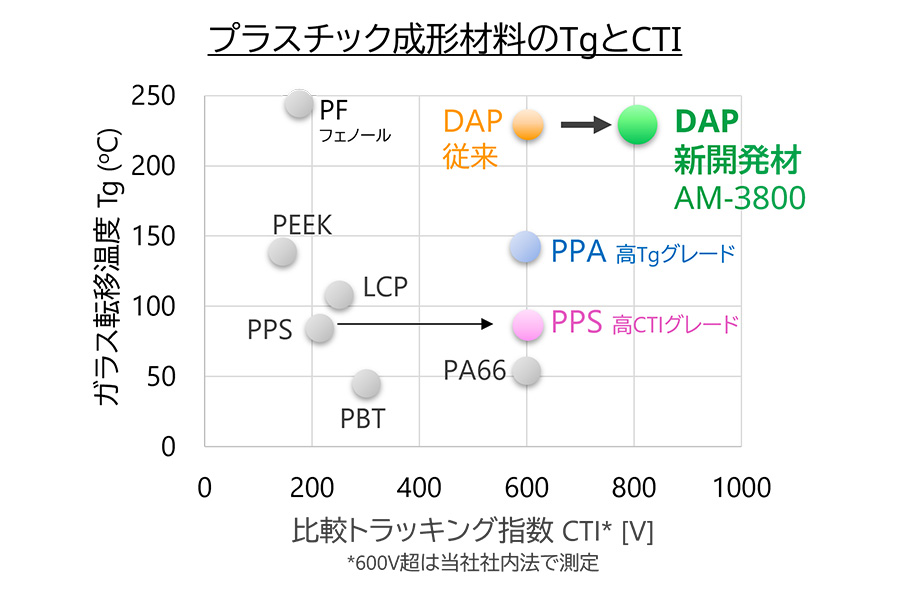

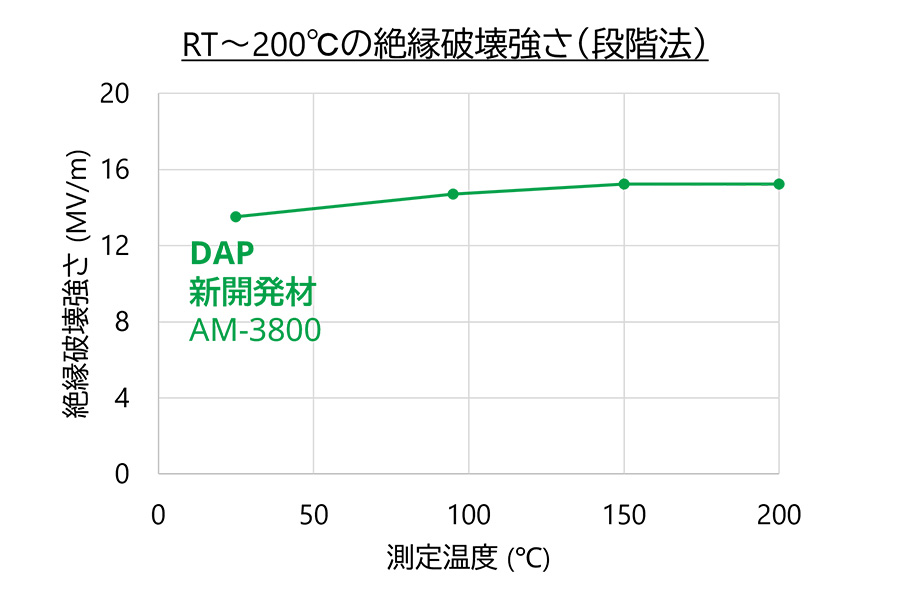

AM-3800は、電気絶縁性と耐熱性、そして耐湿性に優れたジアリルフタレート樹脂を使用した成形材料です。特徴は大きく4つありますが、特筆すべきは「耐トラッキング性」と「耐熱性」です。 「耐熱性」については、その指標であるガラス転移温度が235度となっています。プラスチックの場合、ガラス転移点以上の温度になると分子鎖が大きく動いて強度が落ちてしまったり、電気特性も落ちてしまうなど物性が大きく変化してしまうのですが、本製品は、235度という非常に高い温度帯に至るまで大きな特性の変化を迎えずにキープできます。200度オーバーなど、今はそこまでのレベルは要求されないかもしれませんが、この先、熱可塑では成立しないような厳しい環境下や、高電圧などになったときに、この樹脂が生きてきます。 |

|---|

| 井上: |

「耐トラッキング性」だけ高い樹脂や、「耐熱性」だけ高い樹脂など、どちらかが優れた樹脂は他にも沢山ありますが、ジアリルフタレートはそれを両立できるところに価値があると思っています。かつ加水分解もしないというところで、長期信頼性も優れています。また、「射出成形性・薄肉流動性」にも優れています。射出成形が可能なので、部品の形状を複雑にすることができ、さらに薄肉部への流動性も優れているため、薄肉化により部品の熱抵抗を低減できます。 |

|---|

| 井川: |

お客様の要望に合わせて、様々な形状が射出成型で可能です。薄肉で成形がしやすいと、絶縁膜は薄くしたい、熱には耐えながら一方で熱は逃がしたいという、熱マネジメントの課題を解決できる可能性があります。さらに「耐火性」にも優れています。ジアリルフタレート樹脂は加熱しても融けない熱硬化性樹脂であり、耐火性・耐燃焼性に優れています。すなわち安全性が重視される部品用途に対応できるということです。 |

|---|

次世代を担う中核製品として大事に育てていきたい

―― 市場に対して、もしくはお客様が「スミコン®AM-3800」を採用することでどのようなメリットを感じると想定されていますか。

| 谷澤: |

世の中の流れとしては、自動車のEV化・電動化の流れのなかで、私たちが元々持っていた電気に強い素材をさらに進化させていこうという提案が研究所のメンバーから生まれ、今回の開発がスタートしました。ターゲットにしていたのは電気自動車のバッテリーとその周辺、あるいは駆動のモーターなど高電圧がかかってくる部位を調査して、お客様の要求も聞いて、ビジネスをつくっている段階です。同時に自動車以外の業界、例えばデータセンターや再生可能エネルギー分野、電力業界、高速鉄道などにおいても可能性があるのではないか、この電気用途、高電圧用途というのは伸びる市場なのではないかと考え、調査を進めている段階です。 |

|---|---|

| 井川: |

本製品は昨年の10月にリリースしたばかりで、広くお客様に周知が行き届いている状況ではありませんが、展示会などで自らブースに立って来場者に説明し、その反応からヒントを得たりしています。ホームページなどを通じてお問合せいただいたお客様からも「サンプルが欲しい」「こういう機能も必要だ」という声をいただいているので、まずそれに取り組んでいる状況です。 |

| 井上: |

私もお客様の声をいかに材料に反映できるかが一番重要だと思っています。自分の描いたコンセプトを形にしようとすると、どうしても片方の特性が落ちたり、特性を満たしているけれども、作業性が悪くて作れないなどということではいけませんので、生産まで見据えた細部の調整には毎回、苦労するポイントにはなります。 |

|---|

| 谷澤: |

先ほど井川が言った通り、まだ開発されて間もない素材なので、とにかく皆さんにこの製品を一度試していただきたいと思っています。使ってみて、レシピの善し悪しを判断していただきたいですね。そのうえで、開発チームには必要な機能を付加しながらバージョンアップしたものを作ってもらえればと思います。 将来的には、この“電気に強い”というところは、我々の商品の強みであり、なおかつ世の中はインフラも含めて電気・電動化の流れの中で高電圧化が重要なキーワードになっているので間違いなく伸びていきます。我々の次の世代の商品の中核を担うものだと思っていますので、ぜひ大事に育てていきたいし、市場も開拓していきたいと思っています。 |

|---|

インタビュー:伊藤秋廣(エーアイプロダクション)