ご紹介

|

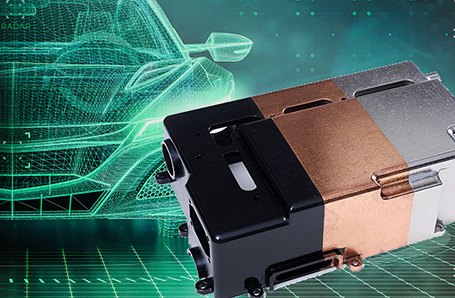

自動車のEV化にともない、業界では車体の軽量化が大きな課題となっています。そのような状況のなか、住友ベークライトの技術チームが開発した新技術『めっき専用材フェノール樹脂成形材料SUMIKON®PM-Plamecシリーズ 』が、今、大きな注目を集めています。軽量化の鍵となる新技術とはいったいどのようなものなのか。各部門のスペシャリストが新技術の「今」と「これから」を詳細に語ります。

|

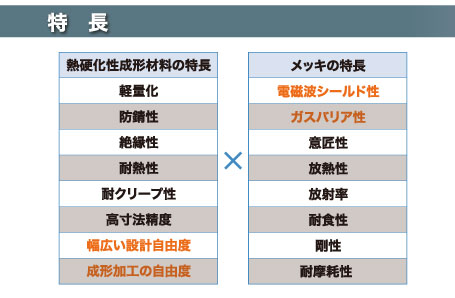

めっきとのマルチマテリアル化で樹脂単独では持ち得ない機能を付与することが可能に

―― フェノール樹脂成形材料SUMIKON®PM-Plamecシリーズの開発の経緯を教えてください。

| 小泉: |

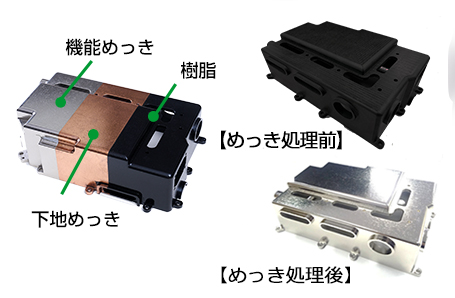

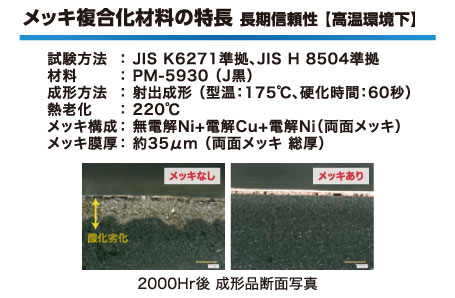

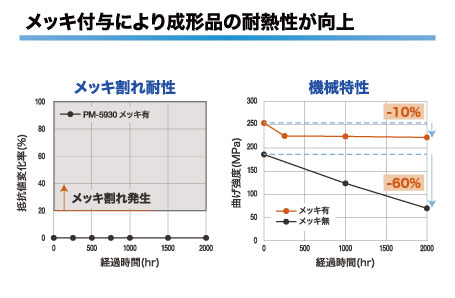

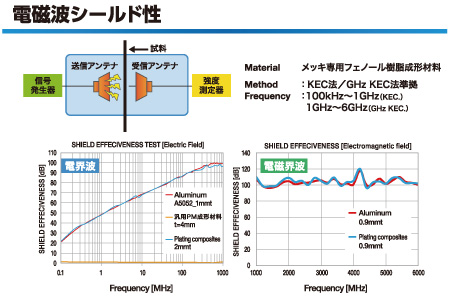

現在の自動車産業は電動化が進んでおり、それに伴い材料の軽量化や電磁波シールド対策が課題となっています。こうした背景のなか、私たちは熱硬化性樹脂、とくにフェノール樹脂を使った材料開発や技術開発に取り組んでいます。開発を進める上で重要視したのは、形状の自由度が高いプラスチックの特性を最大限活かし、設計者が形状の自由度を使えるようにすることでした。過去に電磁波シールド対策の一つとしてマルチマテリアル化の技術である金属複合化技術を活用したことがありますが、形状に制約があり、作業準備に時間がかかるという課題もありました。一方、素材自身に電磁波シールドを付与することは、遮蔽率が低いレベルでは可能ですが、金属同等にはならない課題もありました。そこで、今回は設計の自由度と金属同等のシールド性を加味するためにめっき技術の活用を考え、めっき密着性が優れかつ使用環境下でメッキが剥がれたりクラックが生じない耐久信頼性が高い、めっき加工を施しやすい樹脂を開発したという経緯です。これにより、電磁波シールド性やガスバリア性などを部品として付与することが出来る様になりました。

またここ5年ほどで、自動車関係のお客様から「電動化に舵(かじ)を切る」というお話を耳にすることが多くなりました。自動車業界では、今までに無い部品を作る際、まずは金属で作るのが一般的です。しかし完成した部品を軽量化するニーズが出たときに、軽量化に耐えられるだけの素材がないという声もお客様から寄せられました。今回の開発に取り組んだのは、そうしたお客様のニーズに応えるためでもあります。

|

SumiDurez Singapore Pte. Ltd.

阿部幸生

| 阿部: |

当社は大きく分けて「半導体関連材料」「高機能プラスチック」「クオリティオブライフ」という3つの事業体で構成されています。過去には、それぞれが独自に活動しておりましたが、ここ数年は窓口をひとつにして当社の総合的な提案、プロモート、シナジーを出したかたちで提案するOne Sumibe活動に注力しています。その具体的な活動のひとつとしてUCが生まれたと理解しています。

|

―― 開発にあたって、これまでの技術がどのように活かされているのでしょうか。

| 小泉: |

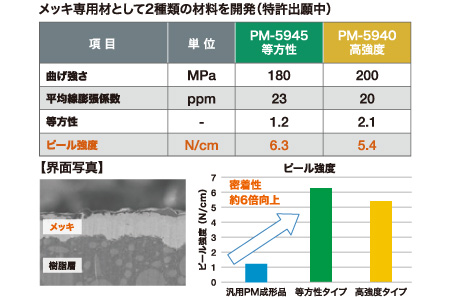

2つあります。1つ目は樹脂成形材にめっきを施すという技術。2つ目は、この技術が構造部材や素材としての性能を担保しているという点です。我々は、めっき業界とコンタクトを取りながら、工程ごとに処方設計技術を行っています。何を使っているかは企業秘密ですが、例えば素材の強度を落とさないために、設計技術を選びながら開発をしています。

また、金属(めっき)と樹脂の界面信頼性も大きなポイントです。自動車で使用する場合、金属と樹脂では伸び縮みする温度が違うので、ストレスがかかると樹脂が剥がれることがあります。それに対して我々は、熱硬化性樹脂の線膨張係数(伸び縮みを表すもの)をなるべく金属の性質に近くし、金属が縦や横に伸びたときもそれに対応できる技術を取り入れています。 |

―― 新しい可能性を感じる技術ですが、この技術は車以外にも適応できるのでしょうか。

| 阿部: |

当社で調査したところ、海外では5Gの基地局で使用していることがわかりました。しかし、使われている樹脂の性能が不十分だと、不具合が起こることがあるそうです。通信関係施設には電磁波シールドが欠かせないことから、そうした分野でも適応できると思います。 |

スマートコミュニティ市場開発本部 名古屋市場開発チーム

岸 一光

高機能プラスチック製品事業本部 成形材料成形品営業部

前佛伸一

| 岸: |

マーケティング部隊としても、自動車の電動化・自動化が進む中で多様な業種のお客様につながっていることから今回のメッキ複合化技術を広めるために、積極的にヒアリングをしていく考えです。業種ごとに材料のリクエストが異なると思いますので、お客様からヒアリングした結果を営業部門や研究部門にフィードバックしながら、最適なものをご提供できればと思っています。

|

| 前佛: |

我々、営業部隊は自動車、電気、一般用の材料を扱っていますが、そこに『めっき』という「プラスα」を付けることができます。最近では「長繊維熱硬化性材料」という樹脂材料にもめっき加工が可能になりました。この「プラスα」とは、お客様の今あるニーズに応えるだけでなく、「どういったものが必要とされるか」という一歩先の「プラスα」でもあります。

|

| 阿部: |

めっきの技術は我々にとってゴールではなく通過点です。高寸法精度を有する樹脂製品や長繊維による高強度の技術、大型化といった技術にめっき技術を応用させることで、用途の幅が広がると思います。最近は自動車産業も電動化が進み、必要となる部品も変化するなかで、お客様自身も部品の開発に行き詰まることがあるようです。そのときに我々の材料を使って解決策を提供出来ればお客様にとっても有益ですし、我々としても新しい発想に繋がるのではないかと考えています。

|

展示会で感じたお客様の反応

―― カーエレクトロニクス技術展では大型な製品も展示されていましたが、そのときのお客様の反応や、成形を大きくする上での技術的な難しさについて教えてください。

| 前佛: |

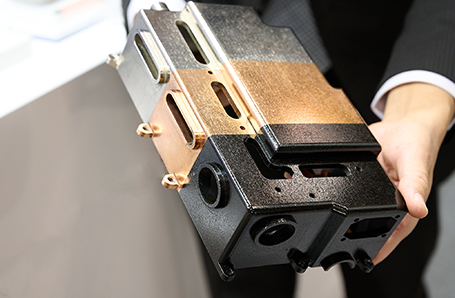

かなり大きなものをめっき加工して成形できるということは、お客様に強いインパクトを与えられたのではないかと思います。しかし成形をどんどん大きくするためには、大きな金型や成形機が必要なので、それを用意するのが今後の課題です。また大きなものには強度が必要です。したがって、使用する樹脂にも同程度の強度が求められますが、我々の技術は樹脂自体を高強度にできますし、そこにめっきを施すことで、強度と機能性を兼ね備えた他社には真似できない製品を作ることができます。

|

| 小泉: |

今回開発したフェノール樹脂成形材料SUMIKON®PM-Plamecシリーズで開発した技術(めっき複合化技術)は、我々が持っているさまざまな製品に応用できます。例えば、180メガパスカルの強度の材料に対して、お客様から「もっと強度を上げてほしい」という依頼があれば、ベースの強度を上げる材料を開発して、Plamecの技術を施し、強度とめっき花加工が出来る材料に仕上げることが出来き、ご要望にお応えすることが可能です。

また、当社には長繊維熱硬化性材料という素材がありますが、それにもこの技術を使えば、さらに高強度高剛性かつ高衝撃くこれまで機械的特性で難しかった金属代替がさらに可能になり、すなわち大きな成形品への適用も可能になります。コアとなる技術は既に多数開発されているので、用途や要求に合わせてベースとなる樹脂材料を自由に選択できるという点が特徴です。

|

―― お客様の反応から、今回の商品は市場でどのように展開するとお考えですか。

| 阿部: |

今までのめっきは剝離してしまうことがあり、自動車の構造部材や機能部材として使用する上で難しい側面がありました。しかし金属と樹脂の線膨張係数をで合わせることで耐久性が増し、長期の信頼性を上げたことでお客様からはとても良い反応を頂いています。具体的には、電磁波のダメージを軽減したり、他の部品への悪影響を防いだりするために使いたいというお声が多いですね。

また、樹脂をすり抜けてしまうガスをめっきで封じ込める「ガスバリア性」という技術がありますが、これにより樹脂の箱の外側にメッキを付けることで、ガスの閉じ込めも可能になりました。これを電磁波とは別の用途にも広げていきたいと考えています。

|

―― 車業界に向けて技術力や製品を提案していることが、お客様のニーズにマッチしているのでしょうか。

| 岸: |

今回は、モーターやインバーターを含めたパワートレイン周りをご紹介しています。特徴のある新しい材料ということで、お客さまには大変興味を持っていただいており、今回のカーエレクトロニクス技術展でもメインとなる場所に配置しました。お客様からの質問も多数いただいている状況ですので、今後もこの材料をご検討いただけるお客様が増えると期待しています。 |

―― 自動車業界へのメッセージがあればお願いいたします。

| 岡坂: |

大型の成形品は、大容量の樹脂を扱う成形技術と、それを成立させるための金型技術が必要です。加えて、メッキ加工を施す材料を成形品として成立させて、樹脂の可能性も示したいと考えています。大きなものこそ樹脂化による軽量効果が高いので、カーボンニュートラルやCO2削減のニーズも視野にいれつつ開発を進めていますので、ぜひご期待ください。

|

| 前佛: |

今までの内燃機関は金属のエンジンでしたが、これからはモーターになります。軽量化しようとするなら樹脂化しかないと考えています。しかしまだ、多くの人に、樹脂の可能性をお伝えしきれていないのが現状です。昔できなかったことも、今ではできることが増えていますので、樹脂に対する意識を変えていただけるように宣伝活動を行いたいと思っています。 |

―― 今後の進め方について教えてください。

| 小泉: |

業界内ではニッチな分野ですので、そこを強みとして営業やマーケティング部隊と一体となり、小回りの効く部隊として、お客様のニーズをしっかりと聞くことが重要だと思います。我々は素材メーカーなので、基本は材料を開発することが主です。しかし、今回の様に部品設計を活かすための技術(樹脂だけでは出来ない)に関しても、めっき技術に限らず、様々な技術を複合させたり、部品設計する上での技術開発し、解決していこうと考えています。その中でお客様の使い勝手の良い製品開発を目指したいと思っています。当社には「長繊維熱硬化性材料」という材料があり、これは強度も高く、衝撃にも10倍高い材料です。これにめっきを組み合わせる取り組みも検討が終わっていますので、それについては近々紹介したいと思っています。 |