ご紹介

|

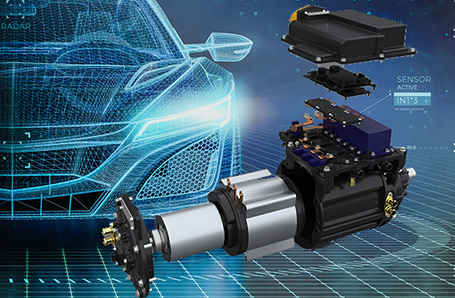

国立研究開発法人新エネルギー・産業技術総合開発機構(以下「NEDO」)が推進する「脱炭素社会実現に向けた省エネルギー技術の研究開発・社会実装促進プログラム」に、当社の次世代電動アクスル市場開発推進プロジェクトが取り組む「電動アクスルへの樹脂の適用開発」が採択されました。 どのような背景からプロジェクトを立ち上げ、どのような活動を行っているのか、そしてどこを目指しているのか。プロジェクトの過去・現在・未来について、プロジェクトメンバーで顧客推進リーダーの西川敦准が語ります。 |

総力をあげて自動車業界と向き合う決意

―― 次世代電動アクスル市場開発推進プロジェクトの活動目的について教えてください。

当社は、これまでも車載向け樹脂製品、特に電動アクスル周りの製品の開発に注力。各事業部がそれぞれのお客様に対して提案活動を行ってきました。

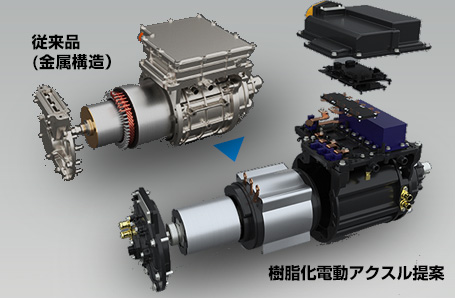

その活動の中で自動車メーカーの開発者の中には、興味を示す方がいても、従来、そういった電動アクスル周りの製品は主に金属で作られていたため、樹脂のことがよく分からずそれ以上の検討までなかなか進まないという課題がありました。

そのような状況から脱却するために我々は、もう一歩踏み込んで、お客様の目線に立ったデータを収集していこうというのが、このプロジェクトの目的です。

樹脂素材としての特性ではなく、「e-Axle」という製品の形としたときに、どのような特性を有するのか。それを実証するデータを収集することで、このような製品を作ることができて、そしてそれが動き、モノとしてのクオリティが高いことをお見せして、自動車メーカーの皆さんが、樹脂素材の利用価値を実感していただこうと考えました。

次世代電動アクスル市場開発推進プロジェクトチーム

顧客推進リーダー

西川 敦准

―― 自動車業界の中で、電動アクスル周りの樹脂化はどの程度進んでいるのでしょうか。

これまでのガソリン車にはフェノール樹脂などの使用実績はありました。ところが、ガソリン車のエンジンとなると、非常に高温になるので、周囲に樹脂は使えません。どうしても熱がかからない車の周辺部品が中心となります。

それが電動車になると話が大きく違ってきます。ガソリンエンジンのような高温箇所はなくなり、さらに絶縁性を有する樹脂を適用できる範囲が、これまで以上に広がることが見込まれます。ただし電動自動車も生産が始まったばかりなので、現状としては既存の金属の製品を使用していますが、今後はそれらが一気に樹脂部品にシフトしていく可能もあります。

―― 樹脂化することで自動車メーカー、もしくはユーザーにとってどのような価値が生まれるのでしょう。

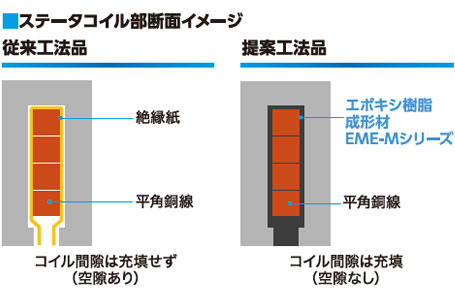

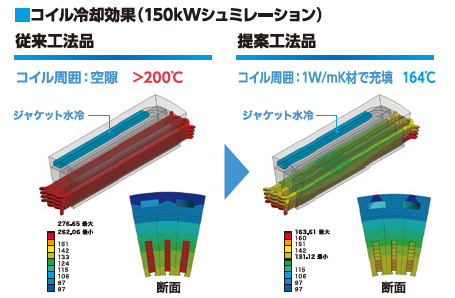

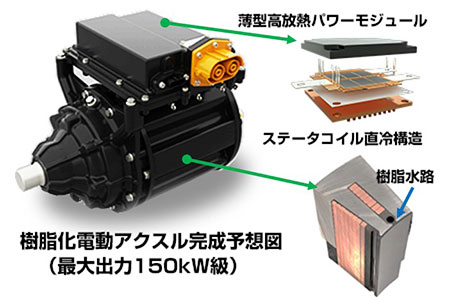

電動アクスルのモーター部に使用されているコイルには大電流が流れていますが、その周辺には金属部品が入っているため、絶縁をとるために紙を入れたりなどの工夫をしています。当然、コイルは熱を発するため、冷却する必要がありますが、水では導電してしまうのでかなり離れたところから冷やしています。油を直接かけることもありますが、油ではそれほど冷却できません。これらの課題を解決するのが樹脂です。樹脂であれば、コイルの最も近い箇所まで水路を近づけることができ、コイルの細部までピンポイントで冷却することが可能です。

モーターは回転すると発熱するため、冷却する必要がありますが、従来のような間接的な冷却方法では十分冷却できず、ある程度温度が上がったタイミングで、モーターを休めなければなりません。しかし、直接冷やすことができれば温度は上がることなく、高い出力を維持することができます。加えて、樹脂には振動吸収能があるので、高速で回転しているものの振動を吸収し、騒音を抑えることができます。樹脂を採用すれば静かになったり、無駄にエネルギーが発生しなかったり、壊れにくくなります。

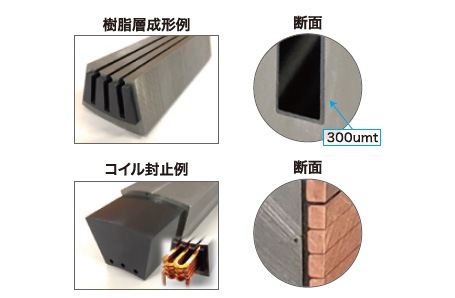

1ミリメートル以下にもなるコイルの隙間に樹脂を挿入することができるのか?と疑問を持たれる方もいるかと思いますが、当社の技術力がそれを可能とします。プラスチックとしての絶縁性を有し、なおかつ細部にまで充填できる、そして何よりも信頼性の高い樹脂製品を提供できるのが当社の強みといえます。

また、自動車メーカーの技術者としては、樹脂を適用したいという思いは従来からあったという話は聞いています。ところが、これまでは樹脂メーカーが樹脂素材を提供し、自動車メーカー側で試行錯誤するというスタイルが定着していました。私たちはフェノール樹脂成形材料、半導体封止材の世界でトップシェアのメーカーとして圧倒的知見が蓄積されています。そのため素材メーカーとして、ここまで踏み込める会社は他にはないという自負があります。

材料に対する知見と成形技術、そして“踏み込む”姿勢が新たな価値を生む

―― プロジェクトの体制と具体的な活動を教えてください。

静岡に開発メンバーがいます。またe-Axleの基本設計に関しては、特定の自動車メーカーと組むことはなく、あくまで中立の立場を守る必要があるため、試作会社をパートナーとして迎えています。さらに大学の先生からアドバイスも受けています。

もちろん、良いものを作って終わりではなく、きちんと事業化していく必要があります。そのため、私は開発の方向性が間違っていないかどうかを自動車関連メーカーの技術者に聞きながらフィードバックする、そんな役割を担っています。

―― 顧客の反応はいかがでしょうか。

|

各自動車メーカーの考えもいろいろあり、またe-Axleには多くの部材があるので、反応は様々です。パーツによっては、ほとんどの自動車関連メーカーに検討いただいているものもあります。 “ここまで樹脂でできるんだ!?”ということを、実際に目で見てイメージしていただけたことが大きかったと思います。やはり、紹介するだけでなく実物サンプルをお見せするのは非常に効果があります。 |

|

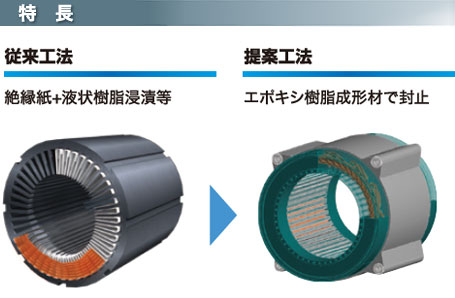

―― ステーター封止をエポキシ化しようと考えたのはなぜですか。

|

ステーターは止まっていて、その中をローターが回転しています。ローターには磁石が入っているのですが、エポキシはその磁石の固定材として10年以上前から使用されています。そこから“外側にも使えるのではないか?”という発想が生まれました。また元々、半導体材料を狭ピッチで細いワイヤーの隙間に充填させることは、コイルの隙間を充填される用途に似ているではないかという考えもありました。 “ステーターも封止しよう”という発想は以前からありましたが、なかなか実現できずにいました。今回は様々なシミュレーションを行った上で試作した結果、開発に成功したのですが、リリースした途端に一気に広がり、手応えを感じているところです。 |

―― パワーモジュール用の「放熱シート」についてご紹介ください。

|

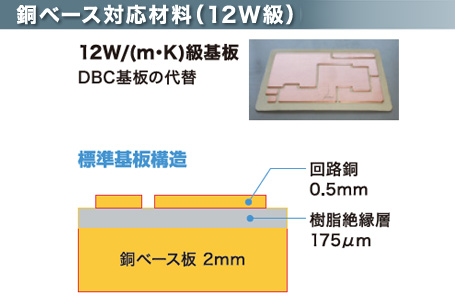

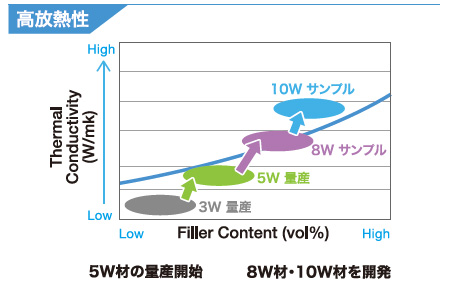

パワーモジュールには高電圧がかかるため銅回路とヒートシンクを絶縁する必要がありますが、従来はセラミックを使用し、それを保護するための銅板で両側を保護さらにそれをはんだ付けする必要があり、どうしても層構成が多く厚くなっていました。当社の「放熱シート」では絶縁がとれて、熱伝導も良く、なおかつ接着性があるため層構成が少なく薄く、薄型で高放熱なモジュールを成立させることが可能です。 そのアイディア自体を思いついた方や企業は他にもいたかと思いますが、実際に組み立ててみて、測定した電気・熱データを提示し、目の前でデモンストレーションまで実施するところまでやった方はいなかったのではないかと思います。 樹脂化というと一般的には小型化、特に軽量化が頭に浮かぶと思います。ただ、軽量化は車に使われている他の様々な部品でも可能であり、重要ではあるけれどもone of themです。今回は車の心臓部とも言えるe-Axleに対する提案であり、そこで高い放熱性を維持しながら熱を発散させることは、車の性能そのものに関わってくる根幹の部分といえます。大きなモーターでは無く、小さなモーターで高速回転して出力をあげようとすると、どうしても熱の密度もあがるので、いかに放熱させるかということがポイントになるからです。 |

|

―― お客様から、さらなる放熱性能など機能的な要望が寄せられた場合、それに応えることはできるのでしょうか。

|

もちろん、将来的にはそこを目指しています。 現在、本プロジェクトでは、各工場で流れている量産品を適用しています。すなわち、特別にこのプロジェクトのために用意したモノではなく、既存の製品をベースとしたご提案となっています。 そのため、まだまだ材料の改善の余地、開発の余裕はあります。各社要望があればその声を拾い、技術開発担当者に橋渡しします。自動車メーカーの開発担当者からは、「ここまで踏み込んで取り組んでいる素材メーカーはない」というお言葉をいただいています。 |

|

―― そもそも本プロジェクトがスタートした背景には、どのようなものがあったのでしょうか。

|

冒頭に申し上げた通り、樹脂になじみのない自動車メーカーの開発者にこれまでと同じ提案では、なかなか進まない、従来の素材としての提案に限界を感じており、新たな戦略を構築する必要性を感じていました。 そこで、関係各所と意見交換を進める中で「e-Axleまで作ってしまおう」という話が盛り上がり、上層部の賛同を得てスタートを切ることができました。 |

|

―― e-Axleを開発するにあたって活かされている、住友ベークライトならではの技術力や知見について教えてください。

|

一例として、パワーモジュールの封止樹脂についてご説明します。 一般的には材料の熱伝導率が0.8W程度ですが、当社の製品については、3~5Wまで対応可能です。また7W以上の材料も近い将来提案できます。そういった材料そのものを生成する技術に加え、成形技術があるため、かなり大きなサイズの成形品まで一定の精度を保ちながら作ることができます。 手前味噌になりますが、ここまで完成度の高いものを提供できるメーカーは数少ないのでないかという自負があります。それは、当社に蓄積されたノウハウがあるからこそ可能です。 |

お客様と一緒に自動車の未来を形作っていきたい

―― 今回の取り組みが、「NEDO」が推進する「脱炭素社会実現に向けた省エネルギー技術の研究開発・社会実装促進プログラム」に採択されました。その経緯について教えてください。

|

私たち主導で進める本プロジェクトには、特定の顧客がついていません。全ての部材を自前で取り揃えていかなければならないので、非常に費用がかかります。まだまだやりたいことはありますが、無限に会社の費用を使えるわけではありませんので、何とかして自分たちの力で予算を取りに行こうと考えました。その方法をいろいろ調べてみてたどり着いたのが「NEDO」でした。 これは省エネ、原油量削減、二酸化炭素削減に貢献できる取り組みについて、国が支援をするという国家的なプログラムです。当社の社是の中に、「事業を通じて社会の進運及び民生の向上に貢献することを期する」とあり、経済的な価値を求めるだけでなく、当社が事業を通じて社会の進歩・向上に寄与していくことを基本的な理念として掲げています。ですから社会が求める省エネ・脱炭素社会の実現のために貢献したいという思いがあります。“我々が作ったものを社会実装することでCO2の削減ができるのではないか”と漠然と感じていたのですが、これを機に試算をしてみると、かなりの効果がありそうなことがわかりました。そこで私たちの取り組みについてNEDOの公募に申請すると、その社会貢献性、特に将来性と実現した際の影響力の大きさが評価され、採択をいただいたという流れです。NEDOからもコメントをいただきましたが、当社の提案は、原油量減少など効果が非常に大きいとのことでした。 |

|

―― 評価されたことで、ご自身達がやられていることに対して社会貢献性の高さなどを再認識されたのではないでしょうか。

まさにおっしゃる通りです。プロジェクト自体は2020年の1月に発足しましたが、そこから今までの間に、世の中全体で脱炭素の動きが加速。電動化と省エネの動きがリンクしたことで、私たちの取り組みも時流に乗っていると感じています。

―― 今後のビジョンを教えてください。

現時点では、電動車への適用を中心に考えていますが、決してそこに留まるものではありません。自動運転などの次世代モビリティや空飛ぶ車など、自動車の未来は電動車を軸としながら広がっていくと思いますが、私たちの樹脂製品は間違いなくそこにフィットするであろうと確信しています。

―― この記事を読んでくださった自動車関係の開発、購買関係者の方々へのメッセージをお願いします。

|

私たちの樹脂素材が、少しでも“使えるのではないか”と思っていただけたら、連絡を頂ければと思います。e-Axle全体に限らず、一部分でも提供可能ですので、気になることが1つでもあればご相談ください。 私たちが今、皆さんに強くお伝えしたいのは、この樹脂化e-Axleは、“まだまだ可能性を大きく秘めている”ということです。 少しでも“使えるのではないか”“このようなこともできるのでは”と思っていただけたら、お気軽にご連絡いただき、想像を膨らませていただきながら、一緒に開発体制を組むことも可能です。自動車にかかわる技術者としてのアイディアがあれば、ぜひご意見をうかがいたいと思っています。 |

インタビュー:伊藤秋廣(エーアイプロダクション)

展示会情報 すべてを見る

- 2022/05/25 人とくるまのテクノロジー展 2022

本件に関するお問い合わせ

住友ベークライト株式会社 次世代電動アクスル市場開発推進プロジェクトチーム

TEL: 03-5462-8929

nea@ml.sumibe.co.jp