Mech・Elec & Chemical Eng住友ベークライトの機電・化学工学系の活躍

機電・化学工学系の重要性

機電・化学工学系の仕事とキャリア

プロセス開発

新製品に直結する新規樹脂や、既存製品の品質と収率の向上などに向けて、プロセスの開発や改良を絶えず行なっています。物質の特性や状態、それらの化学反応による変化を把握、コントロールする技術は、化学メーカーの根幹です。

具体的には、反応メカニズム解明による最適プロセスの構築の他、新規プロセスの考案、モデルラインによる実証、シミュレーション技術によるプロセス状態の可視化作業などにおいて、主に化学工学系を専攻した社員が活躍しています。

製品開発

半導体や自動車、医療など幅広い産業に対し、耐熱性、寸法安定性、電気特性、機械特性、耐摩耗性などにおいて要求を満たす、優れた特性を持つ数々の高機能プラスチックを提供しています。

このような付加価値の高いプラスチック製品の実現には、ラボレベルの成果を量産レベルにまでスケールアップするプロセス技術や設備設計、品質管理技術が不可欠です。そうした役割を機電系、化学工学系の区別なく、多彩な専門性を持った社員が担っています。

設備設計

高付加価値を持ち市場競争力に優れた製品を製造するには、独自に磨き上げた量産方式の構築が必要になります。そこで、住友ベークライトでの各製造工程を担う設備、装置類に関しては、自社専用設計のものが大半となっています。

機電系専攻の社員は、こうした設備設計の中核的人材となります。工学計算を駆使し、2Dや3DのCADを利用した設計を行うことにより、新規設備の設計、既存設備の改良を進めます。

また、各国の法令に照らしながら、国内外の設備設計や、建設も行います。

保守・保全

生産ラインの安定稼働を実現するには、すべての製造設備において定期修繕および日常メンテナンスの実施が不可欠です。そこで、設備の稼働状態を把握しながら適切な改修・メンテナンス計画を立て、作業終了後には確実な実施確認を行うことが非常に重要となります。また、各種装置類が異常をきたした場合は、設備全体の機能を熟知した技術者の判断・指揮による迅速な復旧作業が必要になります。

こうした製造設備の管理は、主に機電系を専攻した社員が担当しています。

キャリアイメージについて

機電・化学工学系の新入社員の多くは、下記で紹介する静岡工場内に設置されたコーポレートエンジニアリングセンターに配属されます。そこでは各部門との協業および技術支援業務の中で、OJTによる基礎技術の確立を目指します。

その後、社員の適性によって研究・開発や製造、生産技術、品質保証などの多様なキャリアを歩みます。自らの専攻に限定せずさまざまな分野の社員と協業することで視野と技術の幅を広げ、目標の実現に向けた課題解決力を高めていきます。

求められるスキル・知識、資質・姿勢

「スキル・知識」

「資質・姿勢」

コーポレートエンジニアリングセンター 大解剖

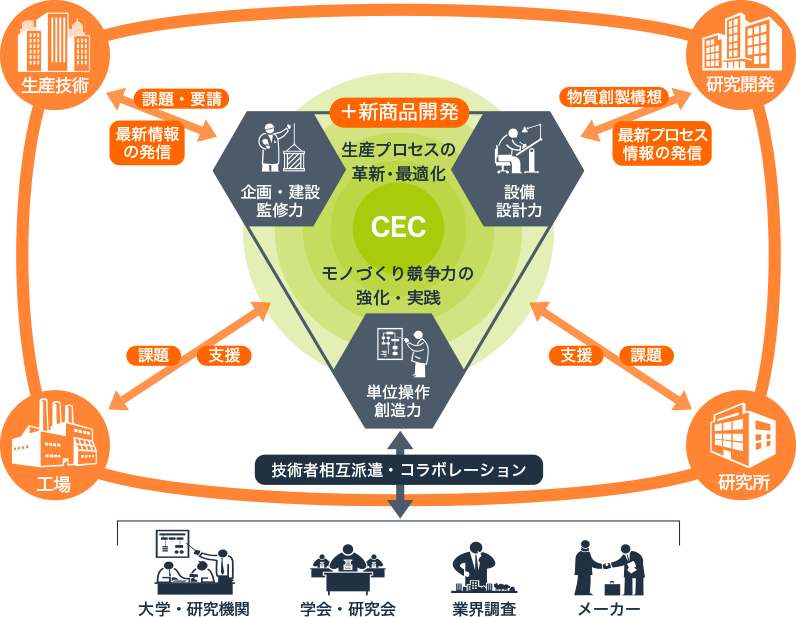

コーポレートエンジニアリングセンターは、次の2つの機能により、主要製品の開発と生産を担い、各事業所をサポートする使命を持って設立されました。

テーマについては各部門と協力して決定し、研究・開発を進めていきます。また、全事業部門を横断する立ち位置で各部門の先進的な知見を集約・蓄積し、必要に応じて全社にソリューションとしてフィードバックをする機能や人材育成・輩出機関としての役割も持ち、最近では独自の製品開発も成果を上げ始めています。

CEC…コーポレートエンジニアセンターの略称

コーポレートエンジニアリングセンターの業務内容

プロセス企画開発

現状の各製品生産プロセスで採用される混合や分離などの単位操作を、収益力向上の視点で検討し、各部門との協業で、新規プロセスの開発・改良に貢献します。

また、有効なデータを取得するための高度評価技術の開発を進めます。

エンジニアリング

設備設計のエキスパート集団として、設計スキルを有する技術者を養成し、新たな工場建設、設備導入、各部門のプロジェクト推進、管理能力の向上を図ります。

また、設備投資・工場建設計画に関与し、計画段階から協業しています。

AI・IoT

AI、MI、IoT関連の情報収集、調査、分析追及を行い、全社AI/IoT計画の推進を担います。直近では3つの製品領域(半導体関連材料、高機能プラスチック、クオリティオブライフ)の生産を担う、4カ所の工場のモデルラインの、オートパイロット(自律オペレーション)化を推進しています。

MI推進

データに基づいた、データを駆使したデータ駆動型の開発方式を取り入れることにより、製品開発のさらなる効率化を目指しています。MI(マテリアルズインフォマティクス)技術実践による各研究所の課題解決支援や将来を見据えた先進的なインフォマティクス技術の導入に取り組んでいます。

コーポレートエンジニアリングセンターで得られるスキル

活躍している社員たちの声

さまざまな制約条件を乗り越え、求められた設備を実現する

仕事内容を教えてください。

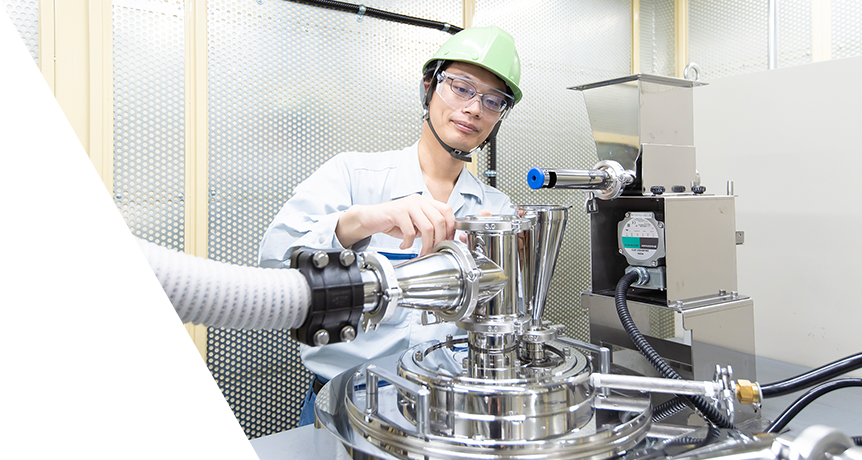

私が所属するエンジニアリング部では、物理法則を駆使し、2D-CAD、3D-CAD、シミュレーションを利用した設計で、新規設備製作や既存設備改造を行っています。

その中で私は設備担当者として、世の中にない新しいプラスチックの開発に向けて、ラボサイズの研究設備、セミ量産設備、量産設備の導入に携わってきました。最初は高さ1m程度の小規模なラボ設備の設計を任され、経験を重ねる中で多くのことを学びながら、その後、10mを超える高さの量産設備を手掛けるまでに至りました。また、この量産設備の導入時は、併せて建屋建設も担当しました。

仕事のやりがいを教えてください。

設計業務は、さまざまな制約条件を乗り越えながら進めていきます。安全性、生産効率、納期、コストに加え、設備としての使いやすさや故障・停電などの異常時対策、メンテナンス性など、さまざまな検討項目があり、それらは複雑に絡み合っています。それぞれで相反する項目もあり、どのようにクリアするかを考えるのが、設計者の腕の見せ所です。同僚や上司の協力のもと、深く考え設計したものが形になり、実際に動き出し、目的の仕様を達成した瞬間は胸が熱くなります。

導入後、実際に設備を利用するメンバーからかけられる感謝の言葉は、次への大きな活力になります。これがこの仕事の最大の魅力だと思います。

どんなプロジェクトに参画されていますか?

最近まで、ある建設部材の高強度樹脂製品化プロジェクトに携わっていました。この新商品は鋼材を腐食しない樹脂に置き換えることで軽量化と長寿命化をもたらします。それにより、省エネを求める社会へ大きく貢献できることから、とても夢のある開発案件でした。

ただ、その実現には多くの課題がありました。特に、この製品は利用することで大きな力が加わる建設部材だったため、樹脂構造物の強度確保にはかなり頭を悩ませました。そこでさまざまな部所や関係者の協力のもと、強度を飛躍的に向上させた複合樹脂を用い、設計とシミュレーションを繰り返しながら最適形状を導き出し目標強度を達成。樹脂製品を利用した世界初の建設部材の開発に成功したのです。今後もこのような新製品開発に携わることで、樹脂の可能性を広げていきたいと考えています。

獲得した知見を注ぎ込み、生産プロセスを極めていく

仕事内容を教えてください。

現在は、樹脂合成や合成後樹脂の精製プロセスの最適化に関する研究を行っています。目指すプロセスとしては、樹脂の機能・性能を向上または維持しつつ、生産速度の向上や生産コストを少なくすることになりますが、それに加えてエネルギーや廃棄物の削減による環境負荷低減といった視点も必要です。このため、日々の業務では、生産技術や樹脂の処方・物性・製品としての機能などに関して足りない知識や情報を集めながら、簡易的な代替装置での実験や分析評価を行い、得られた結果からプロセス設計を行うということを単位操作ごとに繰り返しています。

仕事のやりがいを教えてください。

研究・開発業務には、目標を明確化した後に、過去に社内で検討された知見の精査や社内外の技術調査、処方やプロセス決定のための実験、最終的な装置・プロセスへの落とし込みなど、多くの段階があります。多くの仲間が、最終目的を見据えながら一つ一つの判断を積み上げていくのです。さらに、高度な評価技術やシミュレーションによる解析・評価が必要な場合は、社内のエキスパートの助力をもらいながら進めていきます。こうしてさまざまな方から得た知識や技術を、目標の実現に結実させていく…それが研究・開発業務の面白さであり、魅力だと考えています。

どんなプロジェクトに参画されていますか?

私の所属するプロセス企画開発部は、各事業部への普遍的ソリューションの提供を目的に、現行の生産プロセスで採用されている単位操作の最適化を、さまざまなアプローチで目指しています。

私自身の直近の業務は、合成・精製装置のスケールダウン、高効率化を図るための研究ですが、以前は、物質表面の微細加工技術や光導波路の材料開発など、今と全く異なる業務でした。研究や開発のテーマが変わると一からの勉強になりますが、過去に獲得した知見が今に生かせることも多く、幅広く価値のある経験を蓄積できていると考えています。

今後は、環境負荷がさらに少ないプロセスや、現状では大量の合成や精製が難しいとされる高価値物質のプロセスの開発に挑戦していきたいと考えています。

シミュレーション解析で、新たな樹脂開発を支援する

仕事内容を教えてください。

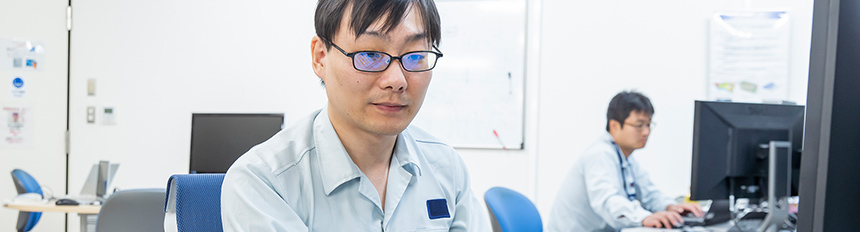

コーポレートエンジニアリングセンターは、実際に製品を開発・製造している各事業部と連携して、当社製品の高度化や技術的な問題解決・改善のサポートを行う役割を担っています。私も入社から数年の間は、当社の電子材料製品の一つであるアンダーフィル材(半導体封止材)の高流動化に関する実験的な検討業務で、担当事業部の支援を行なっていました。

現在は、学生時代にコンピュータシミュレーションによる研究を行っていた知見を活かし、シミュレーションによる材料や製造プロセスの評価・解析を担当しています。

仕事のやりがいを教えてください。

それぞれ独自開発した樹脂を扱う複数の部署から解析の依頼が来るため、色々なプラスチック製品や製造プロセスに触れる機会があります。

そのような素材やプロセスがどのような原理で成り立っているのかを、業務を通じて深く理解することで、自らの知見を広げていくことができる点に魅力を感じています。

また、市販のシミュレーションソフトでは十分な解析ができないと判断した際は、自分でプログラムを作成したりシミュレーションを拡張したりして対処しています。そうした自分の創意工夫の結果、新たな発見をしたり、問題解決ができたりしたときは、特に大きなやりがいを感じます。

どんなプロジェクトに参画されていますか?

解析対象は、材料そのものからその製造プロセスまで幅広く、構造解析、流体解析、伝熱解析など、それぞれの専門ソフトを用います。

構造解析では、当社製品のポリカーボネート板を使用したバイク部品や、熱硬化性樹脂を使用した建材の強度解析などを実施。流体解析では、金型内の樹脂の流動状態や炉内の温度分布の予測による製造プロセスの改善を提案しました。

その他、事業所の製品担当者とともに顧客先に赴いて解析を行う業務もあります。また現在、九州大学の博士課程に在籍しており、樹脂中に粒子が分散した材料の流動シミュレーションの研究も行っています。こちらで博士号を取得し、評価・解析技術の研究で得た知見を現在の業務にフィードバックし、会社や社会の発展に貢献したいと考えています。

事業所が真に求める装置を、調査検討して導入に導く

仕事内容を教えてください。

大学で電気電子を専攻した私の主な業務は、当社製品の製造工程に設置される生産設備や検査装置の導入・改造に伴う初期検討や設計です。これまで手掛けてきた案件の多くは、手動で行われている検査を自動化するための装置の導入でした。

仕事の流れとしては、①要求部署への課題ヒアリング。②そこで把握した課題を解決するために必要な装置の考案。③考案した装置の妥当性確認。④実装置の設計・製作。⑤試運転調整となります。当社で取り扱っている樹脂製品は多岐にわたるため、化学・物理等分野を問わず幅広い知識が必要になってきます。

仕事のやりがいを教えてください。

一つは、職場に若手の意見を積極的に聞いてくれる雰囲気があり、自分の意見を装置設計に反映させられるという点です。もちろん十分な理論的裏付けが必要になりますし、不明な点は上司に聞くだけでなく自ら率先して情報収集を行う必要がありますが、それが上手く行ったときの感動はひとしおです。

もう一つは、技術者としてダイレクトに評価される機会が多いという点です。自分が設計した機械はすべて自社内で使用されるため、ユーザー評価が直接耳に入ってきます。良い意見は自信になり、改善点は修正し次の装置設計に生かすことができ、自らの学びにもなっていると感じています。

どんなプロジェクトに参画されていますか?

現在は、各事業所の主要製品の検査装置の導入に伴う初期検討を主に行っています。まずは当社の製品の検査仕様に合った装置を調査し、次いで装置メーカーへのヒアリングを行い、デモ機を借りて導入が妥当かどうかのテスト・設定調整等を行います。その結果が良好であれば、ラインに組み込むための仕様を決め、装置メーカーに正式発注。完成次第、試運転を実施します。また、所属部署の業務とは別に、自ら新商品を立ち上げるプロジェクトにも携わっています。自分の提案した新商品を、3Dプリンターを利用して具現化し、実用化検討を進めています。

今後は、要求部署が本当に求めている内容を理解した上で安全性・利便性をより追求するなど、使用者のことを一番に考えた設備設計を極めたいですね。

化学×データ分析で目指す、生産ラインの高度自律制御

仕事内容を教えてください。

入社後は生産技術研究所で、数100nm~数10μmの微細な構造を樹脂製品に加工するための研究開発を行っていました。社内バイオ製品や食品用フィルムの、光の透過率や水への濡れやすさを調整する技術を獲得することが目的です。具体的には、微細構造のパターン設計、金型の作製、製品への微細加工実験などを行っていました。

現在はコーポレートエンジニアリングセンターにて、工場のAI/IoT計画の推進や、最新データ分析、機械学習手法の情報収集、調査などを行うとともに、工場や研究所内に蓄積されたデータ分析を行っています。

仕事のやりがいを教えてください。

コーポレートエンジニアリングセンターには、社内のデータ分析の専門家が集結しています。AI/IoTの推進を図る当部署でも、化学技術とデータ分析を組み合わせた新しい視点で、今までになかった課題解決方法を開拓しています。そうして各部署が抱える課題を解決することに大きな意義を感じています。

また、工場や研究所のデータ分析を行う際に、その分野の専門知識を持った製造担当や研究担当と連携しながら、深いコミュニケーションを取れることにも魅力を感じています。分析を通して未解明の現象や新たなメカニズムが明らかになり、工場や研究所のメンバーから感謝されたときにも、やりがいを感じます。

どんなプロジェクトに参画されていますか?

工場内の生産設備に取り付けた複数のセンサーから得られるデータと、その設備から生産された製品の特性データとの関係性についてグラフ化を進め、製品不良の要因解析や製品特性の予測を行なっています。そこから得られた知見をベースに、製品特性をさらに高精度に予測する技術を確立することで、生産ラインの高度自律制御の実現を目指す取り組みです。さらに、研究所に蓄積された配合データと製品特性のデータを基にして、製品特性の予測を可能にするプログラムの開発も行っています。

また、学会や研究会等にも参加し、最新のデータ分析手法の調査や初期検討を常に行っています。

今後は従来の機械学習方式だけでなく、製造プロセス中に生じている現象を正しく理解して予測モデルに組み込み、より製品特性の予測精度を上げる手法にも挑みたいと考えています。

未来を創るデータサイエンスが、新たな価値を生み出す

仕事内容を教えてください。

私の所属するMI推進部(マテリアルズインフォマティクス推進部)は、データ分析技術を活用して、製品開発における業務課題の解決を行っています。その中で私は、実験データやシミュレーションデータ、製造プロセスデータを活用し、機械学習による予測モデルを構築。最適化手法を駆使して、目標とする特性を達成するための適切な条件を探求しています。多くの因子が絡む問題に対して、データサイエンス技術を駆使して解析し、目標特性を達成するための最適条件を見出すことで、製品開発の効率化の実現を目指しています。

また、これらの技術を社内の誰もが使えるように、社内向けのWebアプリケーション開発にも取り組んでおり、効率的な計画作成やデータの可視化、さらには機械学習を用いた有望な分子構造の提案など、社内の研究業務を効率化・高度化するための多機能なツールを開発しています。

仕事のやりがいを教えてください。

この仕事のやりがいは、新たな発見や学びが常にあることです。特にデータ分析やAI技術は日進月歩で、これらの最新技術を取り入れることで、今まで見えなかったデータの関係性や因果関係が明らかになり、長年の課題解決に繋がることもあります。こうした瞬間には大きな達成感を得られます。

また、データ分析の業務の特性上、社内外の多くの関係者と意見を交換する機会や、異なる視点からのフィードバックを受けながら業務を進めることも多く、このプロセスも魅力の一つです。これにより、常に新しい学びが得られ、自分自身のスキルアップにも繋がっています。

どんなプロジェクトに参画されていますか?

以前は、MI推進部の前身である社内プロジェクトチームの立ち上げと推進に携わり、MI(マテリアルズインフォマティクス)技術の活用事例創出や研究データ基盤の構築、データ分析人材の育成にも従事しました。

人材育成やアプリケーション開発などの取り組みにおいて私が目指していることは、MIの民主化です。特別なトレーニングを受けていない人でも、これまでより便利で有効な開発技術を、誰もが当たり前のように使えるようになることを目指しています。多くの人がこれらの技術を利用することで、大きな成果が生まれるだけでなく、多くの研究者がデータをより深く理解することで、さらに充実した議論や新しい発見に繋がると考えています。また、個人的には、データ分析から得られる発見や学びの感動を、多くの人に体験してもらいたいと思っています。