複雑な血管内の分岐を自在に選択して進める、

先端可動タイプのマイクロカテーテルの開発への道

Projectstory01

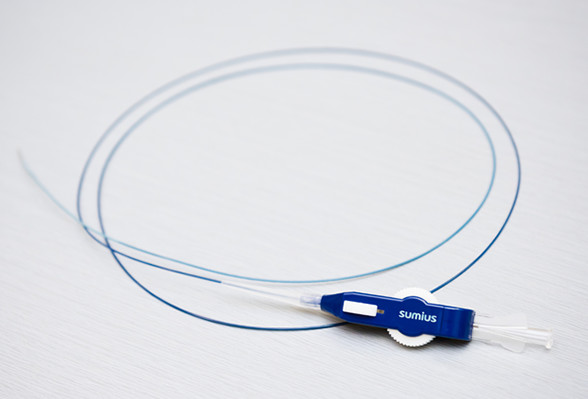

ステアリングマイクロカテーテル

開発ストーリー

Introduction

プラスチックの最先端を歩む住友ベークライトは、新たな用途の開発においても積極果敢に歩んでいる。そのひとつが、Sumiusブランドを立ち上げて進めている医療機器製品の領域だ。これまでに、高度なポリマー設計技術や微細加工・成形・表面処理技術を駆使し、消化器内視鏡関連製品をはじめとする各種手術・治療用器具や再生医療の研究用に適した培養器材を開発。医療の最前線で治療や研究に日夜取り組む医師たちからは機能や品質において高い評価をいただいている。

ここで紹介するのも、医師たちを悩ませていたある問題をクリアした、画期的な製品の開発プロジェクトだ。

血管内の腫瘍に抗がん剤を直接投与したり、止血のために血管を塞栓したり、血栓に溶解剤を流したりする血管内治療。この手術にはマイクロカテーテルと呼ばれる、直径1mm足らずの細くて柔らかい樹脂製のチューブが用いられる。このマイクロカテーテルの先端を、複雑に枝分かれする血管内の任意の治療箇所に到達させるためには、ガイドの役割を果たすマイクロワイヤーを中に通して血管内に挿入しなければならない。だが、目的の箇所に到達するまでにはX線透視画像用の造影剤の投与を何回も行わなければならず、そのたびにマイクロワイヤーの引き抜きと再挿入の操作が必要となる。そこで、手元操作でマイクロカテーテルの先端を任意の方向に曲げられるようにしたのが、ステアリングマイクロカテーテル「レオニスムーバ」である。

Project Members

政治経済学部 経済学科卒

情報科学研究科 システム情報科学専攻修了

工学研究科 応用化学専攻修了

誰も手がけたことのないテーマだからこそ、チャレンジしたい

それまでの常識を覆す製品の登場以前には、その背景に未だに満たされていない確かなニーズが必ず存在する。ステアリングマイクロカテーテルも例外ではない。先端を血管内で自在に曲げられたら、手術は格段に容易になり、手術時間も大幅に短縮でき、患者へのX線照射量も抑えられる。実現すれば血管内治療は大きく前進するはずだ。だが、市場に該当する製品は皆無。それでもこの大きな壁に立ち向かう機運が社内に芽生えた。

坂田「今から約10年前、私が営業で懇意にしていただいている放射線診断科の先生との雑談の中で、X線透視画像を見ながらマイクロカテーテルを幹部の血管に到達させるのは、真っ暗な山道を手探りで歩くようなものだと聞いたのが、ステアリングマイクロカテーテル開発のきっかけです。血管内の分岐点で進行方向を選んで進めるカテーテルをつくれば、医療に大きく貢献できるのではないかとのヒントをいただいたのです。」

兼政「住友ベークライトはプラスチックのパイオニアでしたが、医療機器の分野では後発。業界内で存在感を発揮していくには、画期的な製品の開発が必要でした。そうしたこともあって、当時の社内には新たな製品の開発を核に新事業を立ち上げようとする機運がありました。その意味で、営業の坂田がキャッチしたニーズはぜひとも取り組みたいテーマに思えました。後に全社対象の新規テーマ募集に応募したところ、念願叶って正式なプロジェクトとして認められ、本社=マーケティング、秋田=研究開発、静岡=量産技術開発の3極体制でスタート。遠く離れた3拠点ですが、メールや電話会議を駆使し、必要とあらば1箇所に顔を揃え、距離を感じないチームワークで製品化を進めました。」

齊藤「当初は、“本当にできるのだろうか”、という声がプロジェクトメンバーの中に無かったと言えば嘘になります。今まで血管内に入れる製品をつくった経験など、社内の誰も持っていなかったのですから。事業としてのリスクは相当大きかったはずです。それでも、“まずはやってみよう”“まったく新しいテーマだからこそ面白そう”といった雰囲気がメンバー内に満ちていました。当社にはチャレンジする文化が息づいているのだと思います。」

他社が成し遂げられなかった操作方法を、シンプルな仕組みでクリアする

顕在化しているニーズがあるのに、それを満たす製品が世に出ていないのであれば、そこに製品化を阻害化する何かの要因があるはずだ。ステアリングマイクロカテーテルの場合、最も大きな課題は、先端を自在に曲げる最適な方法が見つからなかったことだった。それまで他社で開発された方式では血管内治療に用いるには不十分な動きしかできず、医療現場はさらなる進化を期待していた。

坂田「人体内の血管経路は真っ暗な山道どころか、それこそ迷路のような複雑なものです。X線透視画像を横目で確認しつつ、指先操作で分岐点を選択しながらマイクロカテーテルを挿入していく術式は、医師の熟練の技と言えます。そんな医師たちからの、手元で自在にコントロールできるステアリングマイクロカテーテルに対する期待値は、かなり高いものでした。ただ動かせるのではなく、自在にコントロールできる。そのレベルが求められたのです。」

兼政「しかし、その実現方法は簡単には見つかりませんでした。調べてみると、過去には他社でも苦労したようです。超小型のアクチュエーターや磁気などを使用してマイクロカテーテルの先端を曲げる仕組みだったのですが、大がかりな装置が必要で、高額であり、動きも鈍い。先端を1回曲げるのに10数秒もかかり、それだったらマイクロワイヤーを併用するのと変わらないという現場評価だったようです。私たちも、この動きを速めるにはどうしたらよいかと、かなりの数の方法を試行錯誤しました。」

齊藤「そんなある日、プロジェクトリーダーが、マイクロカテーテルの穴に2本の極細の金属製の糸を通し、先端を引っ張ることで複雑な動きが可能になるのではないかというアイデアを思いついたのです。内視鏡と同じ発想です。“これだ!”とばかりに、すぐに簡易なモデルでテスト。シンプルな発想ですが、単純な機構であるだけに、瞬時に思った方向に曲げられるダイレクトな操作感を実現できそうでした。」

ダイレクトな操作感の実現に、実験に協力した医師の顔がほころぶ

基本的な機構が決定すると、プロジェクトの動きは速まる。開発担当であった兼政はメンバーとともに、実寸大の試作品づくりに着手した。ところが、ここで再び難航する。樹脂製品の成形といえば、一般的には特別な成型装置を用いて自動化されるが、これほど微細な成形製品の成形は初めて。適切な成形装置などは用意されてはいない。実際は手作業の部分が大半を占めた。そうして何とか試作品が出来上がった。まずは自分たちで透明の血管模型を使ってテスト。幾度も改良を重ね、ようやく協力医師に動物実験をしてもらうところまで進んだ。

齊藤「コシが求められたチューブの形状や厚みの決定に関しては、シミュレーションによる熱流体や構造の解析を行って効率的に見直し作業を進め、手元のダイヤル操作部分の設計については3Dプリンターで時間をかけずに仕上げるなど、試作品を構成する部品が次々と揃ってきました。ところが、カテーテルのチューブ内に金属の糸を通す作業という、思わぬところでつまずいてしまいました。」

兼政「ステアリングマイクロカテーテルをつくるには、0.8mm径の極細チューブの中にさらに細い金属の糸を入れていく必要がありました。試作段階では高価な製造装置など揃えられないので、顕微鏡を覗きながら手作業で行うのですが、これが相当に器用な人でないとできない。開発メンバーが何人も並んで同じ作業を真剣に繰り返しましたが、穴に糸を通せるようになったのはたった一人でした。」

坂田「そうしてようやく、開発協力をお願いしている医師に、人間の血管構造と似ている豚でテストしてもらうまでに試作が進みました。1回目のテストはまずまず好評。数ヶ月かけてさらに改良したはずの2回目の試作品は、なんと不合格。量産を考えて径を少々太くしたのが仇となったのでした。その反省を活かし、実際に使用する医師たちの使いやすさに立ち戻り、考え抜いた改良を加えて臨んだ3回目の医師からの返答が、“この操作感を待っていたんだよ”だったのです。」

量産仕様も決定し、治験も完了し、薬事承認に漕ぎ着ける

プロジェクトのスタートから6年が経過。試作品による動物実験などの検証でも好結果が出た。だが、試作品と同等の製品を安価に量産できなければ、いかに医療の最前線から必要とされる製品だったとしても、事業としては成り立たない。また、医薬関連の製品を世に送り出すには、充分な治験を重ねてデータを取り、厚生労働省所管機構からの薬事承認を得なければならない。プロジェクトメンバーの奮闘は続いた。

齊藤「どのように材料を加工し、どう組み立てて量産するのか、そのエンジニアリングには住友ベークライトのものづくりのノウハウが詰まっています。今回の開発では、材料力学的な観点から加工中の塑性変形域をコントロールし、材料のダメージレス化に注力しました。また、50ミクロン公差の位置決め精度を実現するために、張力を制御する装置の駆動機器にサーボモーターを積極採用し、モーターワット数の選定や減速ギア比の設定においても計算を重ねました。」

兼政「今回の製品開発は、プロジェクトチームだけで進めたものではありません。特許関係では知的財産部や弁理士などからの協力が不可欠でした。さらに、量産化には製造部の、独自の設備を実現するためには設備設計を担当する部署の協力を得ました。全社的な取り組みだったのです。また、課題を解決する方法を広く社外から募集するオープンイノベーションも活用しました。」

坂田「量産品でも動物実験が上手く進み、次はいよいよ臨床試験です。薬事申請に不可欠なデータを取るこの治験に関しては、当初から開発の意義を共有いただいていた先生はもちろん、マイクロカテーテルによる血管内治療において課題感を抱えていた医師の皆さんの賛同と協力を得て、国内の4つの医療機関でスムーズに進めることができました。そのおかげもあって、2014年の秋に、とうとうPMDA(独立行政法人医薬品医療機器総合機構)から薬事承認を取得したのです。発売はその1年半後、2016年の4月のことでした。」

多くの医師に高く評価され、適用領域も広がっていく

薬事承認を受けたステアリングマイクロカテーテルは、「レオニスムーバ」と名付けられ、瞬く間にその存在が国内で血管内がん治療を行っている放射線診断科の医師に広がっていった。住友ベークライトにとっては、市場普及力の高い製品の開発に成功したことのみならず、外国製品の後塵を拝する格好となっていた血管内の治療デバイス分野において、日本から画期的な製品を生み出すという功績を残すことになった。

坂田「発売直後から血管内がん治療を行っている医師の間でレオニスムーバの認知度が急速に広まりました。さらに、先端可動のマイクロカテーテルがあると多くの医師の間で診療領域を超えて口コミが広がり、がん治療のみならず、循環器内科や血管外科、小児循環器の領域でも使用いただく機会が増えてきました。もはやヒット商品を生み出しただけではありません。私は、レオニスムーバが医療の世界に広く貢献できた手応えを感じています。」

齊藤「多くの医師よりレオニスムーバによって手術の負担が軽くなったと、高い評価を頂いています。が、同時に“もう少しこうしてほしい”とか“こうなったら、もっと良い”といったご要望も頂いています。一方で、量産の完全な自動化を果たし、手作業に依存している工程をゼロにする宿題も残されています。多様な術式に合わせた製品の横展開も必要でしょう。評価に甘えることなく、レオニスムーバを育てていきたいですね。」

兼政「レオニスムーバは、将来的にはIoTを駆使して行う様々な遠隔治療に向けた、コアデバイスに進化する可能性を持っていると考えています。マイクロカテーテルによる血管内治療は、X線画像で生体内をモニタリングし、生体に直接触れずに操作する術式ですから、ネットワークを介したデータのやりとりによる遠隔治療との親和性が高いのです。私たちはレオニスムーバを完成させたことにより、最先端の医療と深く関われる足がかかりを得たと言えるでしょう。近い将来、住友ベークライトはプラスチックのパイオニアとしてだけではなく、先端医療機器メーカーとしても広く知られる、そんな会社に発展させることを目指しています。」